在追求可持續發展的當下,工業領域的能源管理已成為企業降本增效、履行社會責任的核心環節。紙板制造行業作為能源密集型產業,其生產過程中的能耗監控與管理尤為重要。一家領先的自動化解決方案提供商——萬可,攜手某大型紙板工廠,共同打造了一套基于數據檢測的智能能源管理系統,猶如為工廠裝上了一副精準的“數據放大鏡”,將能耗細節清晰呈現,實現了能源管理的精細化與智能化。

一、 行業背景與挑戰

紙板生產流程復雜,涉及制漿、成型、壓榨、干燥、壓光等多個高能耗環節,尤其是干燥部分,蒸汽與電力消耗巨大。傳統管理模式下,工廠往往只能獲取月度或季度的總能耗數據,缺乏實時、工序級的細顆粒度監測。這使得能源浪費點難以定位,優化措施如同“盲人摸象”,效果有限且滯后。工廠管理層急需一個能夠實時洞察能源流向、精準定位損耗環節的解決方案。

二、 萬可解決方案:部署“數據檢測放大鏡”

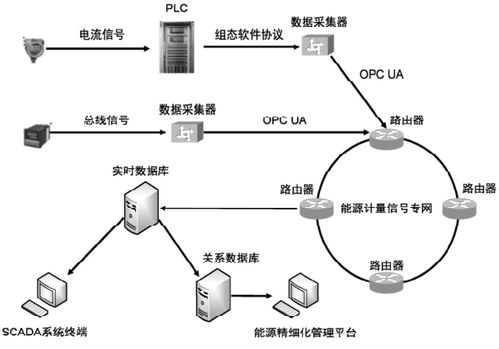

針對這一痛點,萬可為其量身定制了集成化的能源管理解決方案。該方案的核心在于部署遍布全廠關鍵節點的智能傳感器與數據采集單元(如萬可的遠程I/O模塊、現場總線控制器等),實時采集各生產線、主要設備(如烘缸、壓縮機、泵站)的電力、蒸汽、壓縮空氣、水等各類能源介質的瞬時流量、累計消耗、運行狀態等海量數據。

這套系統就像一副高精度的“放大鏡”:

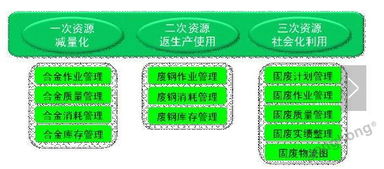

- 全景掃描:將全廠能源消耗由原先的“黑箱”整體,分解為各個車間、生產線乃至單臺設備的清晰視圖。

- 細節聚焦:能夠實時追蹤烘缸區的蒸汽壓力與溫度匹配度、壓縮空氣系統的泄漏疑似點、電機在不同負載下的能效曲線等微觀數據。

- 動態追蹤:數據以分鐘甚至秒級頻率更新,形成動態能耗圖譜,任何異常波動都能被即時捕捉。

數據通過工業網絡實時傳輸至萬可的能源管理軟件平臺,進行整合、分析與可視化展示。

三、 實施成效:從洞察到優化

通過這副“數據放大鏡”,工廠的能源管理實現了革命性提升:

- 基準建立與能效對標:系統為不同產品、不同班次建立了詳細的能源消耗基準。管理者可以輕松對比實際值與基準值的差異,迅速發現偏差過大的異常環節。

- 損耗精準定位:例如,通過持續監測,系統發現某條生產線的壓縮空氣夜間基礎消耗量異常偏高,經排查,迅速定位并修復了多處泄漏點,每年節省了大量能源費用。

- 工藝優化指導:干燥環節的蒸汽消耗與紙板克重、車速強相關。系統通過大數據分析,找到了不同產品規格下的最優蒸汽供給曲線,指導操作員進行精細調節,在保證質量的前提下顯著降低了蒸汽單耗。

- 預測性維護:通過分析主電機的電流、振動和諧波數據,系統能夠預警潛在的故障或能效下降趨勢,變被動維修為主動維護,避免了非計劃停機帶來的能耗激增與生產損失。

- 管理與考核透明化:清晰的部門級、班組級能耗報表,使能源績效考核有了科學依據,極大提升了全員節能意識。

四、 案例啟示

萬可的此次實踐表明,工業能源管理已從粗放式管理邁入數據驅動的精益化管理時代。將物聯網感知、邊緣計算與云端數據分析相結合,為傳統工廠賦予“數據視覺”,是實現節能降碳的關鍵。這副“數據檢測放大鏡”不僅放大了能耗細節,更放大了企業的成本控制能力、運營效率與綠色競爭力。對于廣大制造業企業而言,擁抱類似的數字化、智能化能源管理方案,無疑是走向高質量發展與可持續未來的必由之路。