在傳統制造業中,鍋爐作為關鍵的熱能動力設備,其運行效率直接關系到生產能耗、成本控制與環境排放。隨著能源管理精細化、智能化需求的提升,力控產品(如SCADA系統、實時數據庫、工業監控軟件等)憑借其強大的數據采集、處理與分析能力,為鍋爐運行優化與全廠能源管理系統的構建提供了高效的技術支撐。

一、鍋爐運行分析的智能化轉型

傳統鍋爐運行依賴人工巡檢與經驗判斷,存在數據記錄不連續、能效評估滯后等問題。力控產品的應用實現了:

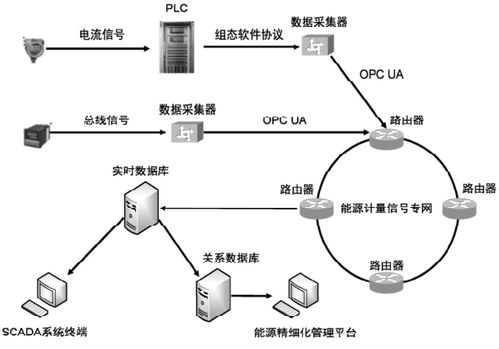

- 實時監控與數據整合:通過傳感器與PLC等設備接入,力控系統可實時采集鍋爐的蒸汽壓力、溫度、流量、排煙溫度、煙氣含氧量等關鍵參數,并整合燃料消耗、水電等輔助數據,形成統一的運行數據庫。

- 能效分析與故障預警:基于實時數據,系統可自動計算鍋爐熱效率、負荷率等指標,通過歷史數據對比與模型分析,識別能效偏低時段與設備異常(如結垢、燃燒不充分),及時觸發預警,指導運維人員調整鼓風、給煤等操作。

- 運行報告與優化建議:自動生成日報、月報分析,可視化展示能耗趨勢,并結合算法提供優化建議(如最佳空燃比控制),幫助實現鍋爐的精細化運行。

二、能源管理系統的集成應用

力控產品可作為核心平臺,將鍋爐監控擴展至全廠能源管理系統:

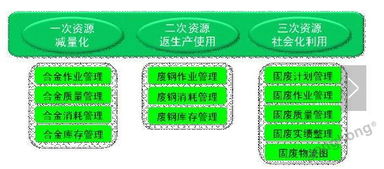

- 多能流協同管理:整合電力、燃氣、水、蒸汽等多種能源數據,實現全廠能源網絡的可視化監控。系統可分析鍋爐產汽與用汽設備的匹配度,優化蒸汽管網調度,減少輸送損耗。

- 能耗對標與績效考核:通過設定單位產品能耗基準,系統可對比不同班組、產線的實際能耗,支撐績效考核與節能激勵,促進管理閉環。

- 預測與決策支持:結合生產計劃與歷史數據,力控系統可預測未來時段能源需求,輔助制定鍋爐啟停策略與能源采購計劃,降低用能成本。

- 與上層系統集成:力控平臺常支持OPC、Modbus等協議,可與企業MES、ERP系統對接,實現能源數據與生產、財務管理的聯動,提升整體運營效率。

三、應用價值與展望

通過力控產品的部署,傳統制造企業不僅提升了鍋爐運行的安全性與穩定性,更在能源管理上實現了從“被動響應”到“主動優化”的轉變。實測案例表明,此類系統可幫助鍋爐能效提升5%~15%,全廠能源成本降低3%~10%。隨著物聯網、人工智能技術與力控產品的深度融合,鍋爐運行分析將更加自主智能,能源管理系統也將向預測性維護與碳中和目標管理方向持續演進,為制造業綠色轉型注入核心動力。